歯車は、自動車や産業機械、家電製品など、私たちの身の回りにある多くの機械に欠かせない部品です。動力を伝え、動きを制御する役割を果たすためには、その加工に高い精度と専門的な技術が求められます。

この記事では、「歯車加工とは何か」という基本的な疑問に答えることから始め、歯車の種類や用途、加工方法、使用される機械や工程、最新の技術動向までを、要点を押さえてお届けします。

目次

歯車加工(ギア加工)とは

歯車加工の定義:精密な歯車を製造するための技術

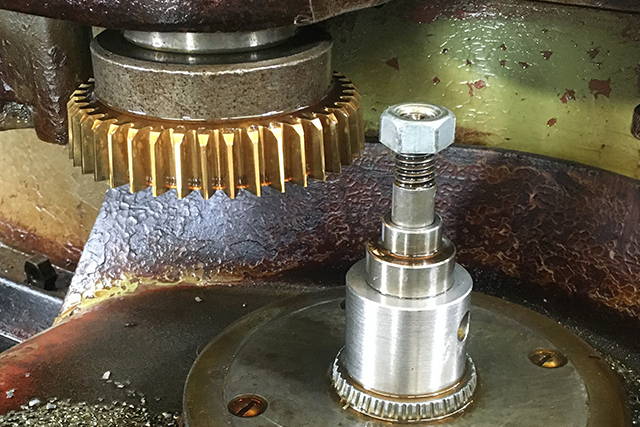

歯車加工(ギア加工)とは、金属などの素材に歯形(ギアの歯)を高精度で切削・形成し、動力伝達に必要な部品「歯車」を製造する一連の加工工程のことを指します。

歯車は単なる円盤状の部品ではなく、正確な歯形と寸法が求められる精密部品です。わずかな歯形のズレや寸法誤差があるだけでも、歯車のかみ合いに不具合が生じ、異音・振動・効率低下などの問題につながります。特に、自動車や精密機器に使用される歯車では、ミクロン単位の高精度な加工が要求されます。

そのため、歯車加工は「ただ削るだけ」ではなく、設計・素材選定・熱処理・仕上げまでを含む複数の工程からなる高度な加工工程であり、熟練の技術と専用の設備によって支えられています。

歯車加工が必要とされる理由:歯車の役割と、加工精度が性能に与える影響

歯車は、機械の中で動力を伝達したり、回転数やトルクを変換したり、回転方向を変えたりといった、機械の動作制御やエネルギー伝達において欠かせない役目を果たしています。

加工精度が不十分な歯車では、以下のような問題が発生します。

- かみ合わせ不良による騒音・振動

- 摩耗の進行による早期劣化

- トルク伝達のムラによる性能低下

- 歯車や軸受の寿命短縮

このように、歯車の性能は加工精度に大きく左右されます。そのため、歯車加工は設計や素材以上に、機械の性能と信頼性を大きく左右する要素となっています。

【種類別】主要な歯車の特徴と用途

歯車には、用途や構造、使用条件に応じてさまざまな種類が存在します。それぞれの歯車には特有の形状や機能があり、用途に応じた適切な選定が求められます。ここでは、代表的な歯車の種類とその特徴、主な用途について紹介します。

平歯車(スパーギヤ)

平歯車は、最も基本的な歯車で、軸が平行な状態で回転運動を伝える構造です。歯が軸に対して直角方向に配置されており、製造が比較的容易で、コスト面でも優れています。

ただし、歯が一度にかみ合う構造のため、騒音や振動が発生しやすいという課題もあります。

- 主な用途:ポンプ、印刷機、食品加工機械、一般産業機械

はすば歯車(ヘリカルギア)

はすば歯車は、歯が斜めに配置された歯車で、平歯車と同じく軸が平行なまま動力を伝えますが、歯のかみ合いが徐々に行われるため、静音性が高くスムーズな動作が可能です。

そのため、高速回転や高トルクが求められる用途に適しています。

- 主な用途:自動車のミッション、搬送機、減速機、高精度装置

かさ歯車(ベベルギア)

かさ歯車(ベベルギア)は、軸が交差する構造で、90度などの角度で回転方向を変える際に使用されます。歯の形状は円すい状で、直交軸間の動力伝達に優れています。

- 主な用途:工作機械、印刷機、ミキサー、航空機部品

ウォームギア

ウォームギアは、ネジのような形状の「ウォーム」と、それにかみ合う「ウォームホイール」で構成され、大きな減速比を実現できます。また、自己ロック性(逆回転しにくい性質)を持つことから、安全性が求められる用途にも適しています。

- 主な用途:エレベーター、リフト装置、回転テーブル、舞台装置

ラックアンドピニオン

ラックアンドピニオンは、ピニオン(円形の歯車)とラック(直線状の歯を持つ部品)を組み合わせた機構で、回転運動を直線運動に変換するために使用されます。

操作感や位置制御の精度が重視される機械に用いられます。

- 主な用途:自動車のステアリング装置、工作機械、搬送装置

その他の特殊な歯車

以下のような、特定用途に特化した歯車も存在します。

- サイクロイド歯車:独特の曲線を用いた歯形で、振動が少なく静音性に優れる。精密減速機に多用。

- ハイポイドギア:ベベルギアの一種で、軸がずれた状態でも動力を伝えられる。自動車の後輪駆動装置などに使用。

歯車の加工方法(歯切り加工)を詳しく解説

歯車加工の中核となるのが歯切り加工です。歯切り加工とは、歯車の“歯”となる形状を素材に直接加工する工程です。歯切り加工には大きく分けて創成加工(そうせいかこう)と成形加工(せいけいかこう)の2種類があり、それぞれ異なる原理で歯形を形成します。

ここでは、歯切り加工方による特徴や主な用途を解説します。

創成加工:連続的な相対運動で歯形を形成

創成加工は、工具とワーク(素材)が同期しながら連続的に相対運動を行い、歯形を形成する方法です。工具とワークの相対運動で歯形を形成するのが特徴で、高い生産性と幅広い歯車種類への対応が可能です。

- ホブ加工(ホビング):

- 概要:ネジ形状のホブと呼ばれる多刃工具を回転させながら、ワークにも回転を与えて歯形を連続的に削り出します。複数の歯を同時に加工できる効率的な方法です。

- メリット:高い生産性、様々な歯数の歯車に対応可能、幅広い歯車サイズへの対応力

- デメリット:工具コストがやや高い、内歯車の加工は困難

- 主な用途:平歯車、はすば歯車の量産加工。自動車部品、産業機械用歯車など。

- ギアシェーパー加工(ギアシェービング):

- 概要:ピニオン(小歯車)のような工具(ピニオンカッター)を回転させながら、ワークと同期させて往復運動させ、歯形を少しずつ形成する加工方法です。ワークに通り抜けるクリアランスがあれば加工可能です。

- メリット:内歯車や段付き歯車、肩付き歯車など、ホブ加工では困難な形状に対応可能

- デメリット:ホブ加工に比べて生産性が低い場合がある

- 主な用途:内歯車、段付き歯車、クラッチ歯など、複雑形状の歯車

成形加工:工具の形状を直接転写

成形加工は、工具の刃先形状がそのまま歯車の歯形としてワークに転写される加工方法です。加工する歯車ごとに専用の工具が必要となる場合がありますが、加工原理は比較的シンプルです。

- フライス加工(エンドミル、総型フライス):

- 概要:歯車の溝の形状に合わせた専用のフライス(総型フライス)や、汎用的なエンドミルを用いて、歯の溝を1つずつ削る方法です。

- メリット:専用の歯切り盤が不要で、汎用フライス盤での加工が可能。少量生産や試作品に適しており、内歯車にも対応

- デメリット:歯数が多いと加工時間が長くなる。精度は創成加工に劣る場合がある

- 主な用途:少量生産の歯車、大型歯車、特殊歯車、試作品の製作など

これらの歯切り加工は、目的とする歯車の種類、精度、生産量に応じて使い分けられます。

歯車加工の主要工程を徹底解説

歯車加工は、素材の選定から歯切り、熱処理、仕上げまで、複数の精密工程が組み合わさって初めて精度の高い歯車が仕上がります。ここでは、代表的な工程ごとにその内容と目的を詳しく解説します。

素材の選定と前加工

まず重要なのが素材の選定です。使用する環境や求められる強度・精度によって、適切な金属材料を選ぶ必要があります。歯車によく使われる素材には以下があります。

- S45C(機械構造用炭素鋼):汎用性が高く、加工性に優れる

- SCr420(クロム鋼):浸炭処理に適し、高強度・耐摩耗性がある

- SCM415(クロムモリブデン鋼):高負荷用途に向いており、自動車用ギアなどに使用

素材が決まったら、旋盤などで外径・穴あけ加工などの前処理を行い、歯切り工程に備えます。この時点での精度も、後工程の精度に大きく影響します。

歯車の材料~用途に合わせて選ぶ重要性~

歯車の材料~用途に合わせて選ぶ重要性~歯切り加工:歯形を創る核心工程

歯車の素材選定、前処理が終わったら、歯車の歯車の“歯”となる形状を素材に直接加工する歯切り加工を施します。

目的とする歯車の種類、精度、生産量に応じて、創成加工(そうせいかこう)、成形加工(せいけいかこう)または他の方法で歯形を創ります。

熱処理:強度と耐久性を高める工程

歯切りが完了した歯車は、使用中の摩耗や破損を防ぐために熱処理(焼入れ)を行います。これにより、表面硬度が大きく向上し、長寿命化が期待できます。

主な熱処理方法は以下の通りです。

- 浸炭焼入れ:炭素を浸透させたあと焼入れを行い、表面だけを硬化。中心部は粘りを保持。

- 高周波焼入れ:電磁誘導で短時間に表面加熱し焼入れ。局所的な強化に適している。

- 窒化処理:窒素を拡散させて硬化層を形成。変形が少なく、仕上げ工程が最小限で済む。

歯形仕上げ加工(研磨・ホーニング)

熱処理後は歯車に微小な歪みや変形が発生するため、最終仕上げとして研磨やホーニングを行い、歯形精度と表面粗さを最適化します。特に高精度な用途ではこの工程が必須です。

- 歯車研削:専用の歯車研削盤を使って、歯面を精密に削り出します。

- ホーニング:回転しながら微細な研磨を行い、かみ合い性能を向上。

- ラッピング/シェービング:超仕上げ処理として使用されることもある。

これらの工程を経て、初めて高精度で長寿命な歯車が完成します。

歯車加工に使われる主な機械と工具

高精度な歯車加工を実現するためには、各工程に適した専用の機械や工具が不可欠です。ここでは、歯切り・研磨・測定など、工程ごとに使用される代表的な設備と工具を紹介します。

製造 加工機械 検査機など 設備・技術紹介

製造 加工機械 検査機など 設備・技術紹介歯切り機械

歯切り機械は、素材に歯形を加工するための装置で、最も重要な機械のひとつです。自動制御機能を備えたNC(数値制御)タイプが主流であり、生産性と加工精度を両立しています。

- NCホブ盤:ホブカッターを回転させながらワークと同期させて歯を削る創成法。複数の歯を一気に加工できるため、量産に適しており、自動車部品や産業機器で広く使われています。

- NC歯切り盤(ギアシェーパー):ピニオンカッターを用いて歯形を創成する方式。特に内歯車や段付き歯車など、ホブ盤では加工が難しい複雑な形状の歯車加工に適しています。

歯形仕上げ機械

歯形仕上げでは、歯車のかみ合い精度や静粛性を向上させるための加工が行われます。特に歯車研削盤は、最終仕上げ工程として高い精度が求められる場面で使用されます。

- 歯車研削盤:加工済みの歯形を、研削砥石でさらに精密に仕上げる装置。歯面の面粗度や精度等級を大幅に改善できるため、航空機や精密機器向け歯車の製造に用いられます。

- 歯車ホーニング盤:低圧で歯面をこすり合わせて微細な仕上げを行う機械。騒音低減やかみ合い精度の向上に効果的です。

歯車測定機

歯車測定機は、加工後の歯車の精度を確認するために使用されます。歯形誤差、ピッチ誤差、振れなどを測定し、製品の合否判定や工程改善に役立てます。

- CNC歯車測定機:非接触または接触プローブにより、精密な測定を自動で行います。

- かみ合い試験機:実際に歯車をかみ合わせ、かみ合い音や振動の確認を行う装置。

その他の関連工具

加工の品質や効率を左右するのは、機械だけでなく、使用する工具の種類や精度も重要です。代表的な歯車加工用工具を以下に紹介します。

- ホブカッター:ホブ盤で使われる円筒状の刃物。加工する歯形に応じた専用設計がされます。

- ピニオンカッター:ギアシェーパーで使用される歯車形状のカッター。

- 研削砥石:歯車研削盤で使用。粒度や材質の選定により加工品質が左右されます。

これらの機械や工具の性能と適切な選定は、歯車の品質、コスト、納期に直結します。加工精度を確保するためには、定期的なメンテナンスや工具の交換管理も欠かせません。

歯車加工の品質管理と課題

歯車は、わずかな誤差でも機械全体の性能に重大な影響を与えるため、厳格な品質管理が不可欠です。特に、自動車や航空機、産業用機械などに使用される高精度な歯車には、国際的な規格に基づく品質基準の遵守が求められています。さらに近年では、コストダウンや環境負荷の軽減といった新たな課題への対応も重要になっています。

歯車の精度等級:JIS規格に基づく品質評価

歯車の精度は、JIS B1702-1(円筒歯車-精度等級-第1部:歯面誤差の定義および許容値)などの規格により定量的に規定されています。これはISO 1328-1に準拠しており、0級から12級までの等級があり、数字が小さいほど高精度であることを示します。主に評価される項目は以下の通りです。

- 単一ピッチ誤差:隣り合う歯の中心間隔のばらつき

- 全ピッチ誤差:任意区間における歯の中心間隔の累積ばらつき

- かみ合い誤差:実際にかみ合ったときのズレや揺らぎ(両歯面かみ合い誤差としてJIS B1702-2で規定)

- 歯形誤差:歯の理論形状からの逸脱

- 歯すじ誤差:歯の軸方向における傾きやうねり

- 振れ:歯車の回転軸に対する偏り

これらの項目は歯車測定機や試験機を用いて厳密に測定され、製品の合否判定や精度保証に活用されます。

【旧JIS規格との違いについて】

旧JIS B1702:1976などの旧規格では、精度等級の表記方法や測定項目が異なっており、現行規格との互換性はありません。古い図面や設備に対応する際は、「N〇級(新規格)」と「旧〇級(旧規格)」のように区別して表記することが推奨されます。現在の設計や調達では、JIS B1702-1に基づく評価が一般的です。

歯車加工における一般的な課題

高精度な歯車を安定して製造するには、多くの技術的課題を解決する必要があります。以下は、加工現場で頻繁に挙げられる代表的な課題です。

- 高精度化の要求:電気自動車や航空機用途では、従来以上に厳格な精度が求められます

- 騒音・振動対策:低騒音化には、歯形やかみ合い精度の最適化が欠かせません

- コスト削減:加工時間の短縮や工具寿命の延長による生産効率の向上が課題です

- 量産性の確保:多品種・小ロット生産でも品質を維持する仕組みが求められます

- 難削材への対応:高硬度材料に対する加工では、工具摩耗や熱変形の抑制が重要です

課題解決のための技術と取り組み

これらの課題を解決するため、歯車加工業界ではさまざまな技術革新と改善活動が進行しています。注目される取り組みとして、以下が挙げられます。

- スマートファクトリー化:AIやIoTを活用し、加工条件や工具摩耗をリアルタイムに監視。不良の発生を未然に防ぎます

- 高精度測定技術の進化:接触・非接触センサーや三次元測定機を用いた高速・高精度な品質評価

- 新加工法の導入:レーザー焼入れやAdditive Manufacturing(積層造形)など、従来の切削加工を補完する技術の導入が進んでいます

これらの技術は、従来困難だった加工精度の安定化や生産性の向上に大きく貢献しており、今後の歯車加工現場での主流技術として期待されています。

まとめ

歯車加工(ギア加工)は、私たちの生活を支える多くの機械に欠かせない重要な技術です。回転運動やトルクを正確に伝えるには、高い加工精度と安定した品質管理が必要不可欠です。

本記事では、歯車加工の基本的な定義から、歯車の種類、具体的な加工工程、使用される機械・工具、さらに品質管理や技術的課題に至るまで、体系的に解説しました。これにより、歯車加工の全体像や、現場で活用されている具体的な技術について理解が深まったのではないでしょうか。

今後はさらなる精度向上に加え、スマートファクトリー化や省人化といった技術革新の進展により、歯車加工の現場も一層の進化が見込まれます。基礎知識をしっかりと押さえた上で、今後の技術動向にも注目していきましょう。

歯車加工に関するよくある質問(FAQ)

- Q.歯車加工の難しさはどこにありますか?

- A.歯形の精密なかみ合わせや、熱処理による変形への対応など、ミクロン単位での高精度な管理が求められる点に難しさがあります。

- Q.歯車はどのような場所で使われていますか?

- A.自動車のトランスミッション、産業ロボット、医療機器、家電製品、時計など、回転や動力を伝えるさまざまな機械に使用されています。

- Q.歯車の寿命を延ばすにはどうすれば良いですか?

- A.高精度な加工に加え、適切な潤滑、定期的な点検、使用環境に合った材料や熱処理の選定が重要です。

- Q.歯車加工の依頼先を選ぶ際のポイントは?

- A.加工精度の実績、対応可能な歯車の種類、設備の充実度、納期対応やコスト面の柔軟性などを確認することが大切です。